Ничего лишнего: как правильно управлять товарными запасами

Чтобы удержать свои позиции на рынке

На современных рынках все сложнее найти так называемый «голубой океан», т.е. нишу, в которой не существовало бы конкуренции. А потому производителям важно удержать уже существующих клиентов и не потерять свои позиции. Единственный способ – контроль и прогнозирование: все процессы производства и поставок должны быть под присмотром 24/7. Ключевой показатель для компаний, которые не только продают продукцию, но еще и производят ее – это управление товарными запасами. Как его правильно организовать, специально для Mind рассказала Марина Сакова, консультант по управлению запасами ABM Cloud.

В нужное время на складе должен присутствовать конкретный товар в определенном количестве. Малейшая ошибка может привести не только к снижению лояльности покупателей и недополученной прибыли, но и к потере позиций на рынке.

В то же время перед вами всегда стоит вопрос: как не «перезатариться»? Ведь зачастую колоссальный объем оборотного капитала замораживается именно в запасах. Отсюда – дополнительные затраты, связанные с занимаемым пространством, оборудованием, трудом обслуживающего персонала и стоимостью потерь запаса (поломки, устаревание и т.д.).

Компании, которым удалось разрешить извечный вопрос «быть или не быть?», советуют просто изменить подход к управлению товарными запасами. Но при этом не стоит впадать в крайности.

Крайность №1. Чем больше запаса – тем крепче сон менеджера.

Нынешняя тенденция такова: клиент приобретает товары тогда, когда в них возникает потребность, а не когда появилась возможность их купить. Очевидно, что держать большие запасы всего ассортимента – себе в убыток. Пора отказываться от тенденций ХХ века, когда компании стремились защитить себя от сбоев поставок, повышения закупочных цен, экономить на оптовых скидках и транспортировке.

Экономика постоянно развивается, а потому риск, что со временем появится новый игрок с большим ассортиментом продукции – всегда есть. Вряд ли излишние запасы уберегут вас от этого.

Крайность №2. Запас – это плохо.

Снижение запасов – положительное явление, так как оно повышает гибкость и скорость реакции в ответ на меняющиеся условия рынка, а главное – средства не замораживаются в оборотном капитале. Но с другой стороны – слепое снижение запасов может привести к значительным потерям в продажах и штрафным санкциям.

Как найти разумный баланс?

Для этого, казалось бы, и предназначены автоматизированные системы для управления запасами, такие как МRP, МRPII, ERP и APM. Прогноз через спецификации должен был устранить головную боль производителей. Упрощенный алгоритм прогноза десятилетиями давал высокую точность, а сегодня эту точность уже не может выдать даже сложная система обучающихся алгоритмов. Не потому, что формулы не работают, а потому, что изменились условия прогнозирования.

Уровень запаса определялся ошибкой прогноза. Значит, чем лучше прогноз, тем меньше нужно хранить излишних (страховых) запасов. Но что если это не совсем так? Мы измеряем наши KPI в краткосрочной перспективе. А может, правила и инструменты были разработаны для мира, где все рассчитывалось по-другому и которого уже не существует? И все же прогноз – это инструмент, в котором есть своя «константа», которая не меняется в зависимости от методов или алгоритмов расчета.

Чем более детальный прогноз – тем менее он точен. Колебания спроса на РЦ ниже колебаний спроса на торговой точке.

Чем дальше в будущее прогнозируем – тем меньше точность. Прогноз отгрузок на следующую неделю по определению точнее прогноза на четыре недели вперед.

Прогноз всегда не точен. Мы можем рассчитывать на некий средний уровень надежности.

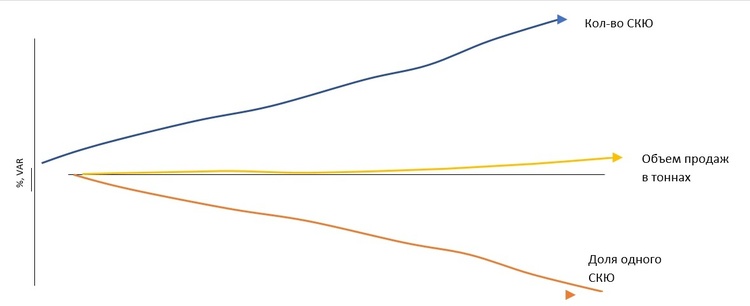

Как быстро бы ни совершенствовались алгоритмы прогноза, скорость усложнения, дробления и изменения среды прогнозирования – намного больше. Хоть это и не так заметно в краткосрочной перспективе. Для примера:

Поскольку общий объем продаж практически не изменился, а количество СКЮ в ассортименте выросло в разы, значит, доля каждого СКЮ уменьшилась или раздробилась. Среда для прогнозирования – ухудшилась. Так как быть с запасом?

Следует запомнить, что запас – это ваш рычаг. Важную роль играет не то, сколько нам нужно держать запаса, а где его размещать.

С появлением сложных адаптивных систем (Complex Adaptive System) становится понятно, что если компания просто минимизирует запас, то она может потерять имеющиеся возможности. Необходимо найти такие точки, где сам факт размещения запаса позволит контролировать результат работы всей системы. И главное, если эти точки были определены правильно, то – сокращается время на производство/поставку (Lead Time), снижается вариабельность и главное – увеличивается возврат на инвестиции (ROI). Постоянное совершенствование доступно как внутри спецификаций, так и по всему S&OP (Sales and Operations Planning).

Недостаточно вносить изменения точечно, нужно вмешиваться во все процессы – и поставки сырья, и управления производством, и хранения запасов. Наиболее важно, чтобы все было четко во всех процессах цепочки. Все данные должны быть прозрачными. Вы должны понимать, где размещать стратегические позиции запасов, как их разумно рассчитать и динамически регулировать с помощью буферов. Нужно уметь легко и быстро оценить, на каких заказах важно сосредоточиться, когда есть ограничения времени, площади, оплат, мощностей и количества.

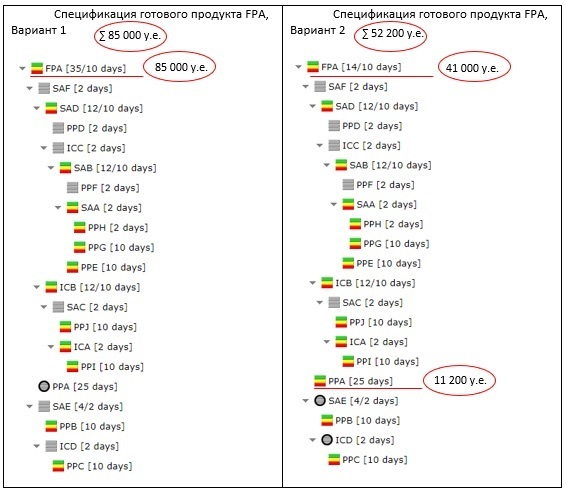

Рассмотрим несколько вариантов совершенствования внутри спецификации.

Вариант 1. Есть некий готовый продукт FPA, полный цикл его производства составляет 35 дней (с учетом ожидания поставки комплектующей PPA, как самой длинной ветки – 25 дней и реального времени производства FPA при наличии всех комплектующих – 10 дней).

Стоимость единицы готового продукта составляет 1000 у. е., мы ожидаем средний запас около 85 единиц. Итого размер инвестиций по СКЮ FPA составляет 85 000 у. е.

Вариант 2. Тот же готовый продукт. Моделируем, как размещение запаса комплектующей PPA повлияет на запасы по всему предприятию.

- Стоимость единицы PPA составляет 100 у. е., смоделировали запас 112 ед. Итого размер инвестиций в PPA составит 11 200 у. е.

- Поскольку не нужно ждать поставку PPA, мы можем планировать наше производство с учетом более короткой цепочки зависимых событий. Теперь мы можем произвести готовый продукт FPA за 14 дней, вместо 35, как было ранее. Значит и запаса необходимо держать меньше. По результатам моделирования – новый буфер FPA составляет 41 000 у. е.

- Общий размер инвестиций во втором варианте составит 11 200 + 41 000 = 52 200 у. е.

Выводы напрашиваются сами собой:

- В результате правильного размещения запаса удалось сократить цикл производства с 35 до 14 дней;

- Размер инвестиций в оборотный капитал уменьшили с 85 000 у. е. до 52 200 у. е.

Итак, чтобы поддерживать высокий статус, компаниям уже недостаточно просто «бежать, чтобы оставаться на месте». Без фундаментального пересмотра логики работы систем поставщики начинают сильно отставать. Здесь как никогда нужны гибкость и инновационные подходы в управлении запасами.

Следует запомнить, что запас – это ваш рычаг. Согласно методологии DDMRP ( Demand Driven Institute) важную роль играет не то, сколько нам нужно держать запаса, а где его размещать.

Авторы материалов OpenMind, как правило, внешние эксперты и специалисты, которые готовят материал по заказу редакции. Но их точка зрения может не совпадать с точкой зрения редакции Mind.

В то же время редакция несёт ответственность за достоверность и соответствие реальности изложенной мысли, в частности, осуществляет факт-чекинг приведенных утверждений и первичную проверку автора.

Mind также тщательно выбирает темы и колонки, которые могут быть опубликованы в разделе OpenMind, и обрабатывает их в соответствии со стандартами редакции.