Нічого зайвого: як правильно управляти товарними запасами

Щоб утримати свої позиції на ринку

На сучасних ринках все складніше знайти так званий «блакитний океан», тобто нішу, в якій не існувало б конкуренції. А тому виробникам важливо утримати вже існуючих клієнтів і не втратити свої позиції. Єдиний спосіб – контроль і прогнозування: всі процеси виробництва та поставок повинні бути під наглядом 24/7. Головний показник для компаній, які не тільки продають продукцію, але ще й виробляють її – це управління товарними запасами. Як його правильно організувати, спеціально для Mind розповіла Марина Сакова, консультант з управління запасами ABM Cloud.

У потрібний час на складі має бути конкретний товар у певній кількості. Найменша помилка може призвести не тільки до зниження лояльності покупців і недоотриманого прибутку, а й до втрати позицій на ринку.

Водночас перед вами завжди стоїть питання: як не «перезатаритися»? Адже часто колосальний обсяг оборотного капіталу заморожується саме в запасах. Звідси – додаткові витрати, пов'язані із займаним простором, обладнанням, працею обслуговуючого персоналу і вартістю втрат запасу (поломки, старіння тощо).

Компанії, яким вдалося вирішити одвічне питання «бути чи не бути?», радять просто змінити підхід до управління товарними запасами. Але при цьому не варто перебирати міру.

Крайність №1. Чим більше запасу – тим міцніше сон менеджера.

Нинішня тенденція така: клієнт купує товари тоді, коли в них виникає потреба, а не коли з'явилася можливість їх купити. Очевидно, що тримати великі запаси всього асортименту – собі в збиток. Час відмовлятися від тенденцій ХХ століття, коли компанії прагнули захистити себе від збоїв поставок, підвищення закупівельних цін, економити на оптових знижки і транспортуванні.

Економіка постійно розвивається, а тому ризик, що з часом з'явиться новий гравець з великим асортиментом продукції, завжди є. Навряд чи зайві запаси вбережуть вас від цього.

Крайність №2. Запас – це погано.

Зниження запасів – позитивне явище, бо воно підвищує гнучкість і швидкість реакції у відповідь на мінливі умови ринку, а головне – кошти не заморожуються в оборотному капіталі. Але з іншого боку – сліпе зниження запасів може призвести до значних втрат у продажах і штрафних санкцій.

Як знайти розумний баланс?

Для цього, здавалося б, і призначені автоматизовані системи для управління запасами, такі як МRP, МRPII, ERP і APM. Прогноз через специфікації повинен був усунути головний біль виробників. Спрощений алгоритм прогнозу десятиліттями давав високу точність, а сьогодні цю точність вже не може видати навіть складна система алгоритмів, що навчаються. Не тому, що формули не працюють, а тому, що змінилися умови прогнозування.

Рівень запасу визначався помилкою прогнозу. Значить, чим краще прогноз, тим менше потрібно зберігати зайвих (страхових) запасів. Але якщо це не зовсім так? Ми вимірюємо наші KPI в короткостроковій перспективі. А може, правила та інструменти були розроблені для світу, де все розраховувалося по-іншому, і якого вже не існує? І все ж прогноз – це інструмент, в якому є своя «константа», яка не змінюється залежно від методів або алгоритмів розрахунку.

Чим детальніший прогноз – тим менше він точний. Коливання попиту на РЦ нижче за коливання попиту на торговій точці.

Чим далі в майбутнє прогнозуємо – тим менше точність. Прогноз відвантажень на наступний тиждень за визначенням точніше прогнозу на чотири тижні вперед.

Прогноз завжди не точний. Ми можемо розраховувати на якийсь середній рівень надійності.

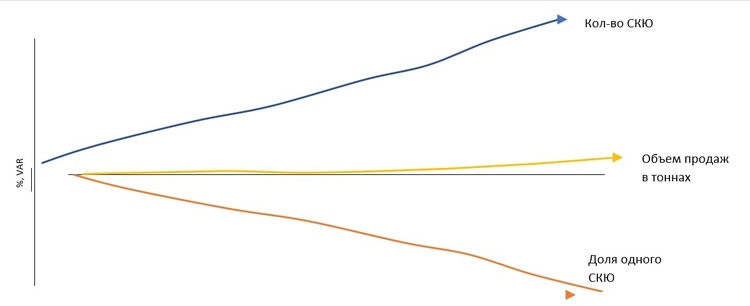

Як би швидко не удосконалювалися алгоритми прогнозу, швидкість ускладнення, дроблення і зміни середовища прогнозування – набагато більше. Хоч це і не так помітно в короткостроковій перспективі. Для прикладу:

Оскільки загальний обсяг продажів практично не змінився, а кількість СКЮ в асортименті зросла в рази, значить, частка кожного СКЮ зменшилася або роздрібнилася. Середовище для прогнозування – погіршилося. То як бути з запасом?

Слід запам'ятати, що запас – це ваш важіль. Важливу роль відіграє не те, скільки нам потрібно тримати запасу, а де його розміщувати.

З появою складних адаптивних систем (Complex Adaptive System) стає зрозуміло, що якщо компанія просто мінімізує запас, то вона ризикує втратити наявні можливості. Необхідно знайти такі точки, де сам факт розміщення запасу дозволить контролювати результат роботи всієї системи. І головне, якщо ці точки були визначені правильно, то скорочується час на виробництво/постачання (Lead Time), знижується варіабельність і головне – збільшується повернення на інвестиції (ROI). Постійне вдосконалення є як всередині специфікацій, так і по всьому S&OP (Sales and Operations Planning).

Недостатньо вносити зміни точково, потрібно втручатися в усі процеси – і поставки сировини, і управління виробництвом, і зберігання запасів. Найважливіше, щоб все було чітко в усіх процесах ланцюжка. Усі дані повинні бути прозорими. Ви маєте розуміти, де розміщувати стратегічні позиції запасів, як їх розумно розрахувати і динамічно регулювати за допомогою буферів. Потрібно вміти легко і швидко оцінити, на яких замовленнях важливо зосередитися, коли є обмеження часу, площі, оплат, потужностей і кількості.

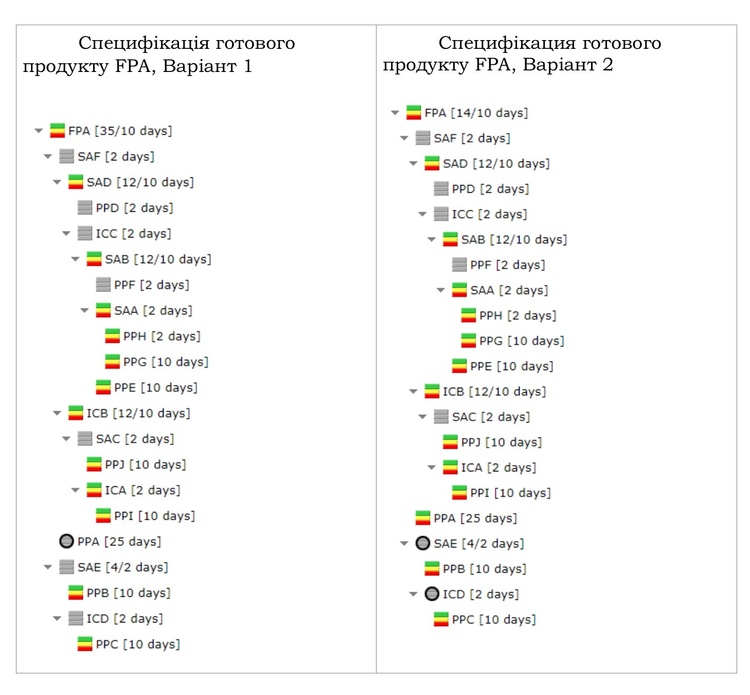

Розглянемо декілька варіантів вдосконалення всередині специфікації.

Варіант 1. Є якийсь готовий продукт FPA, повний цикл його виробництва становить 35 днів (з урахуванням очікування поставки комплектуючої PPA, як найдовшої гілки, – 25 днів і реального часу виробництва FPA за наявності всіх комплектуючих – 10 днів).

Вартість одиниці готового продукту становить 1000 у. о., ми очікуємо середній запас близько 85 одиниць. Разом розмір інвестицій по СКЮ FPA становить 85 000 у. о.

Варіант 2. Той самий готовий продукт. Моделюємо, як розміщення запасу комплектуючої PPA вплине на запаси по всьому підприємству.

- Вартість одиниці PPA становить 100 у. о., змоделювали запас 112 од. Разом розмір інвестицій в PPA складе 11 200 у. о.

- Оскільки не потрібно чекати поставку PPA, ми можемо планувати наше виробництво з урахуванням більш короткого ланцюжка залежних подій. Тепер ми можемо створити готовий продукт FPA за 14 днів замість 35, як було раніше. Тобто і запасу необхідно тримати менше. За результатами моделювання – новий буфер FPA становить 41 000 у. о.

- Загальний розмір інвестицій у другому варіанті складе 11 200 + 41 000 = 52 200 у. о.

Висновки напрошуються самі собою:

- У результаті правильного розміщення запасу вдалося скоротити цикл виробництва з 35 до 14 днів.

- Розмір інвестицій в оборотний капітал зменшили з 85 000 до 52 200 у. о.

Отже, щоб підтримувати високий статус, компаніям вже недостатньо просто «бігти, щоб залишатися на місці». Без фундаментального перегляду логіки роботи систем постачальники починають дуже відставати. Тут як ніколи потрібні гнучкість і інноваційні підходи в управлінні запасами.

Слід запам'ятати, що запас – це ваш важіль. Згідно з методологією DDMRP (Demand Driven Institute) важливу роль відіграє не те, скільки нам потрібно тримати запасу, а де його розміщувати.

Автори матеріалів OpenMind, як правило, зовнішні експерти та дописувачі, що готують матеріал на замовлення редакції. Але їхня точка зору може не збігатися з точкою зору редакції Mind.

Водночас редакція несе відповідальність за достовірність та відповідність викладеної думки реальності, зокрема, здійснює факт-чекінг наведених тверджень та первинну перевірку автора.

Mind також ретельно вибирає теми та колонки, що можуть бути опубліковані в розділі OpenMind, та опрацьовує їх згідно зі стандартами редакції.